Расчет Ректификационной Колонны Курсовая

Курсовая работа: Расчет ректификационной колонны Введение Ректификация –массообменный процесс разделения однородной смеси летучих компонентов,осуществляемый путем противоточного многократного взаимодействия паров,образующихся при перегонке, с жидкостью, образующейся при конденсации этихпаров. Разделение жидкой смесиосновано на различной летучести веществ. При ректификации исходная смесьделится на две части: дистиллят – смесь, обогащенную низкокипящим компонентом(НК), и кубовый остаток – смесь, обогащенную высококипящим компонентом (ВК). Процесс ректификации осуществляетсяв ректификационной установке, основным аппаратом которой являетсяректификационная колонна, в которой пары перегоняемой жидкости поднимаютсяснизу, а навстречу парам стекает жидкость, подаваемая в виде флегмы в верхнюючасть аппарата. Процесс ректификацииможет протекать при атмосферном давлении, а также при давлениях выше и нижеатмосферного. Под вакуумом ректификацию проводят, когда разделению подлежатвысококипящие жидкие смеси. Повышенное давление применяют для разделениясмесей, находящихся в газообразном состоянии при более низком давлении.Атмосферное давление принимают при разделении смесей, имеющих температурукипения от 30 до 150ْС.

- Расчет Ректификационной Колонны Курсовая

- Курсовая Работа Расчёт Ректификационной Колонны Непрерывного Действия

- Расчет Ректификационной Колонны Курсовая Работа

Степень разделения смесижидкостей на составляющие компоненты и чистота получаемых дистиллята и кубовогоостатка зависят от того, насколько развита поверхность контакта фаз, отколичества подаваемой на орошение флегмы и устройства ректификационной колонны. Ректификация известна сначала XIX века как один из важнейшихтехнологических процессов главным образом спиртовой и нефтяной промышленности.В настоящее время ректификацию все шире применяют в самых различных областяххимической технологии, где выделение компонентов в чистом виде имеет весьмаважное значение (в производствах органического синтеза, изотопов, полимеров,полупроводников и различных других веществ высокой чистоты). Расчетректификационной колонны 1.1 Материальныйбаланс процесса Составляем материальныйбаланс для определения количеств и состава веществ, участвующих в процессахректификации. Материальный балансколонны, обогреваемой паром: /, (1.1) где GF—производительность установки по исходнойсмеси, GД –производительность установки по дистилляту, GW— производительность установки покубовому остатку. Материальный баланс дляНК: /, (1.2) где хF, xД, хW—массовая доля легколетучего компонента в исходной смеси, дистилляте, кубовомостатке соответственно. Преобразуем выражение (1.2) /, 3,0628=(3,06-GW)86+ GW 0,5, 3,0628=3,0686- GW 86+ GW 0,5, 85,68=263,16- GW 85,5, /, GW =2,08 кг/с. Из уравнения (1.1)определяем расход дистиллята, кг/с.

Расчет ректификационной колонны. 4.1 Материальный баланс. Уравнения рабочих линий. Дытнерский Ю.И.' Процессы и аппараты химической технологии'. © 2012 Скачать рефераты, курсовые работы, доклады и дипломные работы. В данной курсовой работе построены зависимости давления насыщенных паров от температуры. Изложена методика технологических расчетов ректификационных колонн тарельчатого и насадочного типа с использованием и оказание методической помощи студентам старших курсов в выполнении выпускных работ бакалавров, курсовых и дипломных проектов. Расчет ректификационной колонны. Дата добавления: 15 Июня 2011 в 03:07 Автор работы: Пользователь скрыл имя Тип работы: курсовая работа.

GД=GF — GW, GД =3,06-2,08=0,98 кг/с. Для дальнейших расчётоввыразим концентрации исходной смеси, дистиллята и кубового остатка в мольныхдолях.

Исходная смесь: /. (1.3) Дистиллят: /. (1.4) Кубовый остаток: /, (1.5) где Мв, Мэ— молярная масса воды и этилового спирта соответственно. Мв=18, Мэ=46.

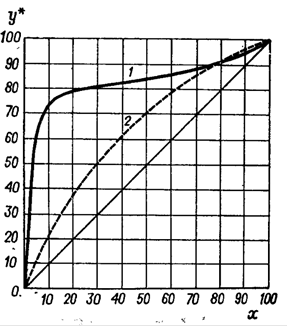

1.2 Определениеминимального флегмового числа Для определенияминимального флегмового числа строим кривую равновесия, предварительно выполниврасчет равновесного состава жидкости и пара смеси этанол—вода. Таблица 1— Равновесныйсостав жидкости и пара смеси этиловый спирт—водаt, ْC х, мол у, мол t=100 t=90,5 0,05 0,332 t=86,5 0,1 0,442 t=83,2 0,2 0,531 t=81,7 0,3 0,576 t=80,8 0,4 0,614 t=80 0,5 0,654 t=79,4 0,6 0,699 t=79 0,7 0,753 t=78,6 0,8 0,818 t=78,4 0,9 0,898 t=78,4 1,0 1,0 Проводим прямую CВ, для этого на диагонали наносимточку С с абсциссой хД=0,71, а на кривой равновесия точку В сабсциссой хF=0,132 (см.прил.) Измерив отрезок вмах, отсекаемый прямой СВ на оси ординатнаходим Rmin по формуле: /, (1.6) откуда выражаем значениеминимального флегмового числа: /, /. В уравнение рабочих линийвходит рабочее флегмовое число R,определяемое как /, (1.7) / 1.3 Построение рабочихлиний укрепляющих и исчерпывающей частей колонны. Определение числатеоретических тарелок Чтобы определитьколичество тарелок, надо графически изобразить линии рабочего процесса вколонне. Колонну непрерывного действия от места ввода исходной смеси делят надве части: верхняя часть колонны называется укрепляющей, а нижняя часть—исчерпывающей. При построении линий рабочих концентраций укрепляющей и исчерпывающейчасти колонны откладываем на оси ординат отрезок ОД, длина которогоопределяется соотношением: /, (1.8) / Через точки С и Дпроводим прямую СД, а через точку В—вертикаль до пересечения с линией СД иполучаем точку В1, соединив ее с А и С, получаем СВ1 –линия рабочих концентраций укрепляющей части колонны, АВ1 – линияконцентраций исчерпывающей части колонны.

Число теоретическихтарелок определяем путем построения ступенчатой линии между линией равновесия илиниями рабочих концентраций в пределах от хД до хW. Количество теоретических тарелок внижней части –3, в верхней части колонны — 5. Всего 8 теоретических тарелок. 1.4.1 Определение КПДтарелки Для выбора КПД тарелкиη воспользуемся обобщенным опытным графиком 5, рис. 90 В зависимости КПД отпроизведения относительной летучести α на коэффициент динамическойвязкости µ перегоняемой смеси.

Относительная летучестьα, динамические коэффициенты вязкости смеси µ и отдельных компонентовопределяются при температурах кипения исходной смеси, дистиллята и кубовогоостатка, определяемые по диаграмме t –x,y (см. Относительную летучестьнаходим по формуле: /, (1.9) где Рэ, Рв– давление насыщенного пара низкокипящего и высококипящего компонентасоответственно, Па. Для исходной смеси: t=85°C /, для дистиллята: t=79°С /, для кубового остатка: t=99°C /. По номограмме V 4 определяем коэффициентдинамической вязкости: t=85°C µэ=0,3810-3 Па µв=0,29910-3Па t=79°С µэ=0,44 10-3Па µв=0,34410-3 Па t=99°C µэ=0,310-3 Па µв=0,28710-3 Па Вязкость исходной смеси,дистиллята и кубового остатка определяем по формуле: /, (1.10) где хЭ, хВ– молярные доли компонентов (воды и этилового спирта); µэ, µв– вязкость компонентов жидкой смеси при температуре смеси. Для исходной смеси: /, / Для дистиллята: /, / Для кубового остатка: /, / Определяем произведениеα,µ и выбираем соответствующее КПД 5: / η1=0,53, / η2=0,5, / η3=0,59. Средний КПД тарелки: /, (1.11) /. Для укрепляющей частиколонны действительное число тарелок /, /.

Для исчерпывающей частиколонны /, /. 1.4.2 Определениеобъёмов и объёмных скоростей пара и жидкости, проходящих через колонну Средняя плотностьжидкости: /, (1.12) где / — средняя массоваяконцентрация НК в жидкости, которая определяется: 1) для верхней частиколонны: /, (1.13) /, 2) для нижней частиколонны: / (1.14) /. Плотности НК и ВК вформуле (1.12) необходимо выбрать при средней температуре, tср в нижней и верхней части колонны: /, (1.15) /, /, /. По таблице IV, XXXIX 4 определяем плотность ρ в зависимости оттемпературы t При tв ср=82°С ρнк=731,2 кг/м3, ρвк=970,6 кг/м3, При tн ср=92°С ρнк=723,6 кг/м3, ρвк=963,6 кг/м3. Подставим получившиесязначения в выражение (1.12). Для верхней части: / кг/м3, для нижней части: / кг/м3.

Определяем среднююплотность пара /, (1.16) где средняя мольная массапара определяется /, (1.17) где уср –мольная концентрация НК в парах, которая для верхней части колонны определяется /, (1.18) /. Для нижней части колонны: /, (1.19) /.

Введение Ректификация – это процесс разделения жидких смесей, который сводиться к одновременно протекающим и многократно повторяемым процессам частичного испарения и конденсации разделяемой смеси на поверхности контакта фаз. Ректификацию чаще всего проводят в колонных аппаратах. Ректификационные колонны предназначены для проведения процессов массообмена в химической, нефтехимической и других отраслях промышленности. Колонные аппараты изготавливают диаметром 400–4000 мм для работы под давлением до 1,6 МПа в царговом (на фланцах) исполнении корпуса, для работы под давлением до 4,0 МПа – в цельносварном исполнении корпуса.

В зависимости от диаметра, колонные аппараты изготавливают с тарелками различных типов. Колонные аппараты диаметром 400–4000 мм оснащают стандартными контактными и распределительными тарелками, опорами, люками, днищами и фланцами. На корпусе цельносваренного аппарата предусмотрены люки для обслуживания тарелок.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и т.д.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способность тарелки работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе. Расчет ректификационной колонны сводиться к определению её основных геометрических размеров диаметр и высота. Оба параметра в значительной мере определяются нагрузками по пару и жидкости, типом тарелки, свойствами взаимодействующих фаз. Разделяемая смесь (бензол - толуол) близка по свойствам к идеальной смеси, без образования азеотропных смесей и других осложнений.

Поэтому ректификацию будем проводить при атмосферном давлении на колпачковых тарелках. На питание колонны будем подавать исходную смесь, подогретую до температуры кипения; флегму будем подавать в виде жидкости при температуре кипения; кубовый остаток будем испарять и подавать в виде насыщенного пара в низ колонны. Данная смесь обладает токсичными, коррозийными свойствами. Выберем для изготовления аппарата качественную легированную сталь Х17Н13М2Т для деталей, сопряженных с органической смесью 4. Для всех остальных элементов конструкции – саль Ст3. Выполним аппарат цельносварным с люками для обслуживания. 1.Технологическая схема процесса ректификации Исходную смесь из промежуточной емкости-1 центробежным насосом-2 подают в теплообменник-3, где подогревают до температуры кипения и подают в колонну на ту тарелку, где кипит смесь того же состава хF, т.е.

На верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны называется укрепляющей по легколетучему компоненту. Внутри ректификационной колонны-4 расположены контактные устройства в виде тарелок или насадки.

Снизу вверх по колонне движется пар, поступающий из выносного куба – испарителя (кипятильника)-5 (куб – испаритель может размещаться и непосредственно под колонной). На каждой тарелки происходит частичная конденсация пара труднолетучего компонента и за счет конденсации – частичное испарение легколетучего компонента. Начальный состав пара примерно равен составу кубового остатка хW, т.е. Обеднен легколетучим компонентом.

Таким образом, пар, выходящий из куба – испарителя и представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР, получаемой в дефлегматоре-6 путем конденсации пара, выходящего из колонны. Пар конденсируется в дефлегматоре, охлаждаемом водой. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике-7 и направляется в промежуточную емкость-8. Флегма, стекая по колонне и взаимодействуя с паром, обогащается труднолетучим компонентом. Из куба – испарителя отводят нижний продукт или кубовый остаток. Драйвера. Из кубовой части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10 и направляется в емкость-11.

Принципиальная схема ректификационной установки непр. Действия: 1-промежуточная ёмкость 2-центробежный насос 3-теплообменник 4– ректификационная колонна 5-куб-испаритель 6-дефлегматор 7-теплообменник 8-промежуточная ёмкость 9-насос 10- теплообменник 11-ёмкость. ЗАДАНИЕ №1 «Расчет ректификационной колонны непрерывного действия» Провести расчет ректификационной колонны непрерывного действия для разделения смеси бензол-толуол с определением основных геометрических размеров колонного аппарата, производительность по продукту Р = 120 т/сутки. Тип колонны – тарельчатая, тип тарелки - колпачковая.

Содержание НК в смеси (мольн. Доля): Мольная концентрация начальной смеси: XF = 0,4 Мольная концентрация дистиллята: XP = 0,95 Мольная концентрация кубового остатка: XW =0,03 Давление в колонне P = 1,0 ата. Исходная смесь подогревается предварительно до температуры кипения. Предусматривается горячее орошение колонны. Технологический расчет Основными задачами технологического расчёта процесса ректификации, являются определение основных геометрических размеров ректификационной колонны (её диаметра и высоты), а так же расхода греющего пара в кубе колонны и охлаждающей воды в дефлегматоре.

2.1 Материальный баланс Целью составления и решения уравнения материального баланса является определение неизвестных материальных потоков. Температуры кипения веществ при Р=760мм.рт.ст.: Бензол Ткип=80,2 ˚С (НК); Толуол Ткип=110,8 ˚С (ВК). Молекулярные массы веществ: Бензол Мr=78,11 кг/кмоль; Толуол Мr=92,13 кг/кмоль. Расчет проведем по методике, предложенной в 1. Уравнение материального баланса имеет вид: (1) где F– расход исходной смеси, кг/с; P– расход верхнего продукта, кг/с; W– расход нижнего продукта, кг/с; – соответствующие массовые доли компонентов, кг/кг. F=0.558+0.823 = 1.387 1.388.0.4=0.558.0.95 + 0.83.0.03 0.555 = 0.555 Для расчетов выразим концентрации питания, дистиллята и кубового остатка в мольных долях, X. Mб = 78, Mт = 92 – мольные массы бензола и толуола соответственно.

Расчет Ректификационной Колонны Курсовая

X=(хНК/ MНК)/(хНК/ MНК +(1-хНК)/ MВК) (2) XF = (0,4/78)/( 0,4/78+ (1 – 0,4)/92) = 0,0051 кмоль/кмоль смеси XР = (0,95/78)/( 0,95/78+ (1 – 0,95)/92) = 0,012 кмоль/кмоль смеси XW = (0,03/78)/( 0,03/78+ (1 – 0,03)/92) = 0,00038 кмоль/кмоль смеси. Для перевода массовых расходов F, P, W (кг/с) в мольные достаточно каждый из них разделить на соответствующую мольную массу вещества потока, которую можно рассчитать по уравнению: (3) где ─ мольные доли компонента, кмоль/кмоль; ─ мольные массы соответствующих компонентов,кг/кмоль; ─ мольная масса потока, кг/кмоль. МсмF = 78.0.0051+92(1-0.0051) = 91.928 кг/кмоль МсмP = 78.0.012+92(1-0.012) = 91.83 кг/кмоль МсмW = 78.0.00038+92(1-0.000038) = 91.99 кг/кмоль (4) (5) (6) где F, P, W ─ массовые расходы, кг/с; FN, PN, WN─ мольные расходы, кмоль/с. 2.2 Построение фазовых диаграмм С целью проведения дальнейших материальных расчётов требуется построение линий равновесия t-x-y диаграммы. Таблица 2.2.1 - Содержания низкокипящего и высококипящего компонентов при различных температурах и давлении 760 мм.рт.ст.

Т, ˚C РНК Рвк П x y 80,2 760 300 760 1 1 84 852 333 760 0,823 0,922 88 957 380 760 0,659 0, 432 760 0,508 0,7 493 760 0,376 0,596 100 1344 559 760 0,256 0,453 104 1495 626 760 0,155 0,304 108 1659 705 760 0,058 0,128 110,4 1748 760 760 0 0 2.3 Определение рабочего флегмового числа Определение флегмового числа Атмосферное давление: Давление в колонне: Строим таблицу равновесного состава c помощью интерполяции 7,табл.XLVI и рис. XIV: 80 760 300 84 852 333 0,823 0,922 88 957 379,5 0,659 0, 432 0,508 0, 492,5 0,376 0,596 100 1344 559 0,256 0,453 104 1495 625,5 0,155 0,304 108 1659 704,5 0,058 0,127 110 1748 760 0 0 По таблице находим состав пара равновесного с начальной смесью, с дистиллятом и кубовым остатком:;;. Рабочее (оптимальное) флегмовое число R определяет нагрузки ректификационной колонны по пару и по жидкости и наряду с производительностью колонны обуславливает геометрические размеры колонного аппарата и затраты теплоты на проведение процесса. Исходным при выборе рабочего флегмового числа является минимальное его значение Rmin. Rmin определяется по формуле Иоффе: (7) где - мольная доля продукта, кмоль/кмоль. Принимаем коэффициент избытка флегмы:. Рабочее флегмовое число:.

Координата точки b:. Строим кривую равновесия: С помощью кривой равновесия находим число теоретических тарелок:. Находим произведение:. Принимаем коэффициент избытка флегмы:.

Рабочее флегмовое число:. Координата точки b:. Строим кривую равновесия: С помощью кривой равновесия находим число теоретических тарелок:.

Находим произведение:. Принимаем коэффициент избытка флегмы:.

Рабочее флегмовое число:. Координата точки b:. Строим кривую равновесия: С помощью кривой равновесия находим число теоретических тарелок:. Находим произведение:. Принимаем коэффициент избытка флегмы:. Рабочее флегмовое число:.

Координата точки b:. Строим кривую равновесия: С помощью кривой равновесия находим число теоретических тарелок:.

Находим произведение:. Принимаем коэффициент избытка флегмы:. Рабочее флегмовое число:.

Координата точки b:. Строим кривую равновесия: С помощью кривой равновесия находим число теоретических тарелок:. Находим произведение:.

Строим зависимость Nm.(R+1)=f(R): Из графика видно, что оптимальным будет 2 вариант. Флегмовое число и число теоретических тарелок при этом будут: 2.4 Определение действительного числа тарелок Относительная летучесть начальной смеси:. По 1,табл.IX находим вязкости компонентов:;. Вязкость жидкости на питательной тарелке:.

Общий коэф-т полезного действия в тарелке:. Число действительных тарелок:. 2.5 Определение геометрических размеров тарельчатых колонн В определение геометрических размеров входят определение высоты и диаметра колонны. 2.5.1 Определение диаметра колонны Диаметр колонны определяется по формуле: (10) где V – объёмный расход паров для верха и для низа колонны, м3/с; ω - скорость пара для верхней и для нижней колонны, м/c; π – геометрическая постоянная (π =3,14). 2.5.2 Определение объёмного расхода паров Определение объёмного расхода паров производиться по формуле: (11) где P – мольный расход, кмоль/с; R –оптимальное флегмовое число; Mcp – средняя мольная масса пара, кг/кмоль; ρп.ср – плотность пара для среднего сечения, кг/м2. Средняя мольная масса пара определяется по формуле: (12) где Mнк, Мвк – мольные массы компонентов, кг/кмоль;; yср – средний мольный состав пара, кмоль/кмоль.

Средняя плотность пара определяется по формуле: (13) где Т˚=273К; Р0=760 мм.рт.ст. Тср – средняя температура кипения смеси в среднем сечении верхней части колонны в ˚С (определяется по t-x-y диаграмме по значению yср) Определение объёмного расхода паров в колонне производиться для верха и для низа колонны отдельно. Среднее сечение верхней части колонны: Средний мольный состав пара определяется по формуле: (14) где yp и yf -мольные доли компонентов (определяются по x-y диаграмме). = 92,13.0,795 + 78,11.(1-0,795) = 89,24 кг/кмоль = 89,24.273/22,4(273+92,2) = 2,97 кг/м3 V = (0,006.(2,43+1).89,24)/2,97 = 0,62 м3/сек Среднее сечение нижней части колонны: Средний мольный состав пара определяется по формуле 3: (15) где yц и yf -мольные доли компонентов (определяются по x-y диаграмме). = 92,13.0,34 + 78,11.(1-0,34) = 82,87 кг/кмоль = 89,24.273/22,4(273+105,95) = 2,66 кг/м3 V = (0,006.(2,43+1).82,87)/2,66 = 0,64 м3/сек 2.5.3 Определение скорости пара Расчет проведем по методике предложенной в 1. Для колпачковых тарелок предельно допустимая скорость рассчитывается по уравнению: (16) где – диаметр колпачка, м; – расстояние от верхнего края колпачка до вышерасположенной колонны, м; – соответственно плотности жидкой и паровой фазы, кг/м3. Верхняя часть аппарата: (17) где xср.нк – средний состав жидкости для верхней части колонны, кмоль/кмоль.

Курсовая Работа Расчёт Ректификационной Колонны Непрерывного Действия

(18) м/с Нижняя часть аппарата: (19) м/с Определим диаметр колонны для верха и для низа: Верх. Низ: Примем D=1000мм Примем стандартный диаметр колонны одинаковый для верхней и нижней части и равный м. Параметры колпачковой тарелки типа ТСК-1 Свободное сечение колонны м2, длина линии барботажа 9,3 м, периметр слива м, площадь слива 0,05 м2, площадь паровых патрубков 0,073 м2, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка мм, шаг мм, мм, высота перелива мм. Расстояние между тарелками Ht=0,351.

Расчет Ректификационной Колонны Курсовая Работа

2.5.4 Определение высоты колонны Определение высоты тарельчатой колонны производиться по следующему уравнению 1: (20) где -высота тарельчатой (рабочей) части колонны, м; h – расстояние между тарелками, м 1; h1 - высота сепарационной части над верхней тарелкой, м; h2 - расстояние от нижней тарелки до днища колонны, м. Значения h1 и h2 выбрать в соответствии с практическими рекомендациями в зависимости от диаметра колонны 1: H=(16-1).0.6+0.6+1.5=11.1 м 3. Тепловой расчет В задачу теплового расчета входит определение расхода греющего пара в испарителе колонны и величину ее теплопередающей поверхности, а так же расхода охлаждающей воды в дефлегматор. Способ подвода и отвода тепла осуществляется за счет испарения части реакционной массы и за счет применения выносных поверхностей теплообмена.